نشریه ایرانول

شیرهای تقلیل فشار

بیشتر دیگهای بخار برای کار در فشارهای نسبتاً بالا ، معمولاً بالای فشار بخار مورد نیاز تجهیزات طراحی می شوند و نباید در فشارهای پایین تر به کار روند . عمل در فشارهای پایین باعث کاهش کارآیی و افزایش پتانسیل برای انتقال دیگ بخار می شود . به این دلیل ، بالاتری کارآیی از طریق تولید و پخش بالاترین فشارهای بخاری حفظ و نگهداری می شود که دیگ بخار قابلیت تولید آنها را دارد . برای تولید بخار فشار پایین تر در نقطه کاربرد ، یک شیر کاهش فشار باید مورد استفاده قرار بگیرد . این طرح سیستم برای لوله های توزیع بسیار کوچکتر منظور می شود و هزینه ها را کاهش می دهد و اتلاف گرمای حاصل از این لوله ها کاهش می یابد همچنین هر قطعه از دستگاه استفاده کننده بخار ، یک فشار میزان گرمای « نهان » است که در بخار فشار پایین تر ، بیشتر است میزان گرمای بیشتری بر پوند به معنی پوند کمتری از بخار برای انجام کار می باشد . اینها تنها دلایل کاهش فشار بخار می باشند . از آنجا که دمای بخار اشباع بوسیله فشار آن ، تعیین می شود کنترل فشار روش آسان ولی مؤثر کنترل دقیق دما است . این واقعیت در مواردی مثل استریلیزه کننده ها و کنترل دماهای سطحی در خشک کنهای تماسی به کار می رود کاهش فشار بخار نیز روی اتلاف بخار برقی حاصل از گیرنده های برگشتی ماده چگال سوراخ شده ، خلاصه خواهد کرد . بیشتر شیرهای کاهش فشار که امروز موجودند ، می توانند به سه گروه تقسیم بندی شوند و عمل آنها به شرح زیر می باشد : شیرهای کنترلی با عمل مستقیم : شیرهای با عمل آزمایشی : شیرهای با عمل پنوماتیک :

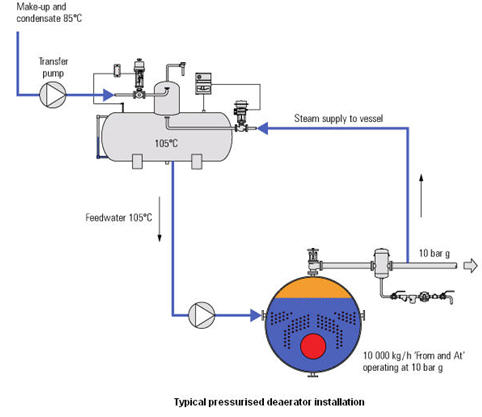

اساس كار دي اريتور

اساس كار دي اريتور :معمولاً يكي از نقاط قوت دي اريتور هاكه تأمين آب گرم با درجه حرارت بالا جهت ورود به ديگ ها مي باشد از نظر مهندسين مخفي مي ماند . فرض كنيد در يك سيستم بخار براي تأمين بخار نياز به دبي بالا داريم اگر اين آب را بخواهيم مستقيم از آب سختي گيري شده و يا از منبع كندانس براي ديگ تغذيه كنيم ممكن است نياز به زمان بيشتري باشد چرا كه رساندن آب 90درجه سانتيگراد به بخار اشباع 150 بار بسيار آسانتر است تا آب شر با دماي 20 درجه را به اين نقطه برسانيم همچنين اگر آب ديگ ها مستقيم از آب منبع كندانس يا سختي گير تأمين شود ممكن است ديگ دچار تنش حرارتي زيادي شود كه حتي منجر به از بين رفتن و سوراخ كردن لوله يا پوسته ديگ شود تنش حرارتي يعني در زماني كه دماي ديگ جهت تأمين بخار اشباع 15 بار بسيار بالا است آب سرد ورودي از شهر با دماي 20 درجه به آن اضافه كنيم و سطح ديگ را به طور ناخوذآگاه دچار يك تغيير دماي بالا كنيم كه مسلماً بسيار خطرناك است . اما زمانيكه از دي اريتور استفاده مي كنيم آب خروجي از منبع كندانس كه البته اگر عايق بندي بطور صحيح انجام گرفته باشد داراي دماي خوبي است و شايد داراي مقداري هوا باشد و در حين اين مرحله مقداري دماي آب ورودي به دي اريتور هنگام تماس با بخار ورودي به دي اريتور در محل اسكرابر افزايش يافته و اينك انرژي كمتري جهت توليد بخار در ديگ مصرف خواهد شد .انواع مختلفي دي اريتور در بازار تأسيسات ايران وجود دارد كه در بعضي از اين موارد دي اريتور از دو قسمت اصلي 1 – دگازر 2- منبع ذخيره تشكيل شده است و در بعضي موارد اسكرابر داخل منبع ذخيره است . در بعضي موارد بخار از بالا وارد مي شود و در بعضي از موارد بخار از وسط وارد دي اريتور وارد مي شود .

ترمومترها در تاسیسات

برای اطمینان از صحت کار دستگاههای مختلف یک سیستم حرارت مرکزی لازم است که بعضی کمیتهای فیزیکی نظیر دما و یا فشار در نقاط مختلف سیستم اندازه گیری شود مثلا برای اندازه گیری دما از وسیله ای به نام ترمومتر استفاده می شود انواع ترمومترها : ترمومتر غلافی :در این نوع یک غلاف بروی دستگاه نصب می شود تا با رساندن حرارت لوله به مخزن ترمومتر درجه حرارت را نشان دهد ترمومتر بی متالی :بعضی ترمومتر ها بر اساس انبساط و انقباض دو فلز غیر هم جنس کار می کنند که در ساختمان این دستگاهها یک نوار بی متالی استفاده می شود ترمومتر با لوله مویی :بعضی دیگر از ترمومترها از یک مخزن و یک لوله مویی و صفحه ای همراه با یک عقربه تشکیل شده است . داخل مخزن و لوله مویی معمولا از گاز یا جیوه پر شده است دامنه کار این نوع ۳۹- درجه سانتیگراد تا ۳۵۷ درجه سانتیگراد می باشد

تله بخار

بخارهاي ترموستاتيك فانوسه اي از يك سيال با نقطه جوش پايين تر از آب استفاده مي كنند كه مي تواند ضمن منقبض ومنبسط شدن دريچه تخليه را باز وبسته نمايد .اين نوع تله ها معمولا در كاربردهاي با فشار بالا و در جايي كه ذخيره مقداري كندانسه مجاز باشد استفاده مي شود .نحوه كار تله هاي مكانيكي بر اساس نيروي غوطه وري واختلاف بين چگالي بخار وكندانسه مي باشد .تله هاي شناوري وترموستاتيكي سطلي وسطلي معكوس سه نوع عموده تله هاي مكانيكي مي باشند .اين نوع تله ها كندانسه را در دمايي نزديك به دماي اشباع بخار تخليه مي كنند .تله هاي شناوري وترموستاتيكي تركيبي از تله هاي شناوري و ترموستاتيكي فانوسه اي مي باشند .اين نوع تله ها براي ظرفيت هاي بالا در فرايندهاي بخار كم فشار و همچنين كاربردهاي HVAC مناسب هستند .اين تله ها تا فشارهاي 200psi يا بيشتر موجود مي باشند .ولي در فشارهاي بالاتر مستعد پديده ضربه قوچ مي باشند .تله هاي سطلي وسطلي معكوس براي باز وبسته كردن دريچه تخليه از نيروي غوطه وري استفاده ميكنند .سوراخ تخليه معمولا در بالا قرار دارد .تا احتمال مسدود شدن آن كاهش يابد .تله هاي جنبشي بر اساس اختلاف خصوصيات جريان هاي بخار وكندانسه عمل ميكنند .تله هاي ترمو ديناميك يا ديسكي ضربه اي يا پيستوني و اوريفيس دار سه نوع عمده تله هاي جنبشي مي باشند .تله هاي ترموديناميك يا ديسكي داراي يك عضو متحرك هستند .اين عضو يك ديسك است كه براي باز كردن دريچه خروجي نشيمنگاه خود را بالا مي برد .اين نوع تله ها براي سيستمهاي بخار پرفشار بسيار مناسب ميباشند .تله هاي ضربه اي يا پيستوني شير تخليه خود را بر اساس فشار باز وبسته ميكنند .اين نوع تله ها بدليل كوچك بودن منفذ تخليه ممكن است مسدود شوند و يا گير كنند .تله هاي اوريفيسي هيچ عضو متحركي ندارند و بر اساس اختلاف چگالي كندانسه را به طور مدام تخليه مي كنند . اين نوع تله ها تحت شرايط ثابت بار وفشار مانند لوله اصلي بخار بهترين عملكرد را دارند . مهمترين راه كاهش اتلاف بخار تداوم يك برنامه دوره اي براي بازبيني و تعمير تله بخار مي باشد . هزينه هاي سالانه تعمير و يا تعويض قطعات يا خود تله ها در مقايسه با هزينه ناشي از اتلاف بخار بسيار ناچيز است .برنامه آزمايش وبازرسي تله بخار بسته به نوع تله ميتواند از هر يك از موارد زير تشكيل شده باشد . بازبيني اين كه انتخاب نوع تله با محل كاربرد تناسب دارد .و همچنين سايز وجزييات لوله كشي بررسي شود . در لوله كشي مسير خروجي تله يك شير تست نصب شود تا بتوان خروجي ان را عينا مشاهده كرد . با استفاده از ابزار مافوق صوت ( اولتراسونيك ) و يا گوشي پزشكي به صداي تله گوش كنيد .اگر تله بخار ...

خمكاري لوله هاي گاز

لوله ها بايد به ترتيبي خم گردند كه با انحناي كانال مطابقت داشته و كليه خم محدب و مقعر در خطوط لوله بايد گونه باشند كه لوله كاملا در وسط ودر كف كانال خوابيده و وزن آن به طور گسترده به كف كانال در تمام نقاط وارد شود . به علاوه رعايت عمق خاك زير روي لوله ها الزامي است . خمكاري (در لوله هاي گاز ) موكدا بايد به طور سرد , يكنواخت و بدون كشيدگي و چروك خوردگي و يا كم شدن ضخامت لوله ها انجام شود . كليه خم ها بايد به بزرگ ترين شعاع ممكن انجام گيرد و هيچ خمي در فاصله كمتر از دو متري سر لوله مجاز نمي باشد . خمكاري لوله هاي عا يق مجاز نيست و خم هاي فارسي نيز مردود است . در صورتي كه لوله هاي مورد استفاده داراي پوشش عايق شده در كارخانه سازنده لوله باشد جهت خمكاري آن ها بايد از ماشين آلات و روش هاي مناسب استفاده شود . حداكثر درجه خمش لوله ها 5/1 درجه به ازاي هر طول معادل قطر لوله مي باشد به طوري كه پس از اتمام خمكاري , اختلاف حداقل و حداكثر قطر داخلي لوله در مقطع عرضي در مركز خمش نبايد بيش از 4% قطر اسمي بوده و سنبه اي به مشخصات مذكور تهيه شده است به راحتي مي تواند از داخل لوله خم شده عبور نمياد . خمكاري لوله ها بايد طوري انجام گيرد كه درز طولي آنها در محور خنثاي خمش لوله بوده و يا حداكثر 15 درجه بان آن اختلاف داشته باشد . در هر صورت فاصله بين درز طولي دولوله مجور در موقع جوشكاي نبايد كمتر از 10 برابر ضخامت لوله باشد . ايجاد هر گونه خمكاري روي لوله هايي كه در غلاف بتوني يا فلزي در تقاطع قرار مي گيرند مجاز نمي باشد . قسمتي از لوله كه برخلاف مشخصات مشروحه فوق خم گرديده و غير قابل مصرف تشخيص داده شده است بايد تعويض گردد .

طراحی تیغه های توربین بادی با بازدهی بیشتر

مقابل تاب خوردگي و پيچش ، انعطاف پذيري بيشتري داشته باشد. بنابراين با استفاده از روتور يكسان (محور گردان توربين)، شاهد رشد 5 تا 10 درصدي توليد انرژي به كمك تيغه هاي جديد خواهيم بود. در حالي که تيغه ها به همان ميزان قبلي دچار خستگي ميشوند. پس بدين صورت بازده بيشتر ميشود. در مورد خستگي بايد دقت شود که هرچه طول تيغه ها بيشتر شود خستگي بيشتر ميشود.اما تيغه هاي جديد با وجود طول بيشترتنها به اندازهي تيغه هاي قديمي دچار خستگي ميشوند. تيغه هاي جديد در ماه ژانويه مورد آزمايش قرار گرفتند تا رفتار پيچشي و خمشي آن ها تحت بارهاي استاتيکي مورد بررسي قرار گيرد. همچنين در اين آزمايش فرکانس طبيعي تيغه ها نيز اندازه گيري شد. سپس اين داده ها در طراحي شبيه سازي مورد استفاده قرار مي گيرد تا مشخص شود طراحي مفهومي تا چه حد پاسخگو است. در سه ماهه ي اول سال 2007 قرار بر اين است که نمونه هايي از اين تيغه ها ساخته شود و در ايالت آيُواي ايالات متحده مورد آزمايش قرار بگيرد. تحقيقات جديد در زمينه ي تيغه هاي توربين هاي بادي به اين سمت پيش ميرود که در ابتدا افزايش طول تيغه مد نظر محققان باشد سپس افزايش بازده. البته با افزايش طول تيغه، وزن آن نيز افزايش پيدا ميکند. که رابطهي اين افزايش وزن با افزايش طول يک رابطه ي غيرخطي است. اما افزايش طول تا آن جا مورد نظر محققان است که وزن تيغه ها از مقدار مجاز بيشتر نشود. در واقع مسئله ي اصلي، کاهش آهنگ افزايش وزن نسبت به افزايش طول است. اين مسئله در تيغه هاي Star مورد بررسي قرار گرفته و تا حدود ي حل شده است. منبع: خبرنامه الكترونيكي شماره 10 نامه مکانيک شريف

عايقهاي حرارتي بر پايه مواد معدني Mineral Insulation

منبع : http://ticir.com/persian/-mineral-wool-insulation.html

دستگاه جوش لوله سبز

دستور العمل:روش نصب لوله و اتصالات پلي پروپيلن با توجه به آئين نامه هاي مربوطه و طبق قواعد D V S و D I N صورت مي گيرد.از پيچ هاي ارتباطي و سرجوش هاي مناسب استفاده گردد.دستگاه را روشن كرده و درجه آن را روي 260 در فصل تابستان و 280 در زمستان تنظيم و حدود 10 تا 20 دقيقه تامل تا چراغ ترموستات به علامت آماده شدن براي جوش خاموش شود.دهانه قيچي را نسبت به لوله قائم نگهداشته, با حركات بريده و كوتاه باز و بسته كرده لوله را در اندازه هاي مناسب و منظم برش دهيد. سر جوش لوله و اتصالات بايستي تميز و هنگام جوشكاري كلاهك هاي گرم كننده بايستي عاري از قطعات ريز اضافي بوده و در صورت كثيف بودن با استفاده از پارچه اي كه به آب و الكل آغشته است قطعات تميز شوند.نوك لوله اي را كه بايستي جوش داده شود علامت گذاري نمائيد. طول قسمتي كه بايد گرم شود, به اندازه گودي قسمت جوش باشد. بايد توجه داشت:نوسان جوشكاري نبايستي كمتر و يا بيشتر از اين مقدار باشد در صورت افزودن شدن در حين جوشكاري باعث تراكم و تنگي لوله و كمتر از طول مورد نظر موجب بروز خلا مي گردد.پس از گرم شدن قطعات, بدون آنكه لوله و اتصالات را به چرخانيد و بلافاصله وارد هم ديگر نموده و براي سرد شدن قطعات جدول زمان بندي منتظر بمانيد.زمان گرم شدن از لحظه اي كه لوله و اتصال در محل صحيح خود در قالب قرار داده مي شوند آغاز مي گردد.توجه: پس از اتمام كار دستگاه را خاموش و بگذاريد با هوا سرد شود و براي سرد شدن هرگز از آب استفاده نكرده زيرا كفي جوش پيچيده و مي سوزد. http://masoodvahidi.blogfa.com/

شناور اثرسطحي چيست؟

يك شناور اثر سطحي را مي توان وسيله نقليه دريايي دانست كه بر روي سطح آب و با فاصله كمي نسبت به آن پرواز ميكند و مي تواند به سرعت هايي بالاتر از ۶۰ گره دريايي(Knote) -در حدود ۱۰۰ کيلومتر در ساعت- دست پيدا كند. سفينه هاي دريايي رايج كه توانايي رسيدن به اين سرعت بالا را دارند، مصرف سوخت زيادي دارند. اگرچه يك شناور اثر سطحي دقيقا مانند هاوركرافت ، نيروي درگ كل خود را- با از بين بردن مقداري از درگ هيدروديناميكي – به مينيمم كاهش مي دهد. در تكنولوژي هاوركرافت، يك بالشتك هوا به طور مصنوعي بين بدنه وسيله نقليه و سطح آب ايجاد مي شود تا ميزان درگ هيدروديناميكي را كاهش دهد ولي در تكنولوژي WIG به بالشتك هوا نيازي نيست و اين خاصيت به طور آيروديناميكي بوجود مي آيد. اين امر بدين معني است كه وقتي يك شناور اثر سطحي با سرعت مناسب به سمت جلو حركت مي كند، يك بالشتك هوايي ديناميك بين شناور و سطح آب بوجود مي آيد و اين برعكسِ هاوركرافت است كه در آن بالشتك استاتيكي هوايي وجود دارد. يك شناور اثرسطحي همچنين مي تواند بعنوان يك هواپيما، كه در تمامي حالات پرواز اعم از برخاستن و فرود آمدن تحت اثرات سطحي زمين حركت مي كند، در نظر گرفته شود. ولي در اين نوع تعريف، يك مورد بايد رعايت شود. چون يك شناور WIG به طور كامل هواپيما نيست و به جز در بعضي از موارد، شناورهاي WIG نمي توانند در خارج از اثرات سطح پرواز كنند و معمولا ارتفاع پروازشان بوسيله طول كورد بالهايشان محدود مي شود، همچنين هيچ باندي براي نشسن و برخاستن نياز ندارند.

مهمترین نرمافزارهای مورد استفاده در مهندسی مکانیک

ADAMS (نرمافزار شبیه سازی و تحلیل سیستمهای دینامیکی MBD)Working Model (نرمافزار شبیه سازی و تحلیل سیستمهای دینامیکی MBD)CosmosMotion (نرمافزار شبیه سازی و تحلیل سیستمهای دینامیکی MBD)Visual Hasten (نرمافزار شبیه سازی و تحلیل سیستمهای دینامیکی MBD)LS-DYNA (نرم افزار شبیه سازی ضربه و فرایند های انفجاری)AUTODYN (نرم افزار شبیه سازی ضربه و فرایند های انفجاری)Ansys (نرمافزاری برای تحلیل مهندسی قطعات در تحلیلهای دینامیکی FEA)Abaqus (نرمافزار تحلیل نیروها و تنشها FEA)Algor (نرمافزار تحلیل نیروها و تنشها FEA)CosmosWorks (نرمافزار تحلیل نیروها و تنشها FEA)Comsol (نرمافزار تحلیل نیروها و تنشها FEA)NASTRAN (نرمافزار تحلیل نیروها و تنشها FEA)PATRAN (نرم فزاری برای مدلسازی و ایجاد مدل ریاضی برای حل گر NASTRAN)Marc (نرمافزار تحلیل نیروها و تنشها FEA)Nisa (نرمافزار تحلیل نیروها و تنشها FEA)Fluent (نرم افزار شبیه سازی حرکت سیالات و حل معادلات مومنتوم به صورت عددی CFD)Gambit (نرم فزاری برای مدلسازی و ایجاد مدل ریاضی برای حل گر Fluent)+Star-ccm (نرمافزار محاسبات عددی سیالات CFD)++FLO (نرمافزار محاسبات عددی سیالات CFD)++CFD (نرمافزار محاسبات عددی سیالات CFD)OpenFoam (نرمافزار محاسبات عددی سیالات CFD)fidap (نرمافزار محاسبات عددی سیالات CFD)Ansys CFX (نرمافزار محاسبات عددی سیالات CFD)Autodesk Simulation CFD (نرمافزار محاسبات عددی سیالات CFD)CosmosFlowWorks (نرمافزار محاسبات عددی سیالات CFD)Matlab (نرمافزاری برای نوشتن برنامه و محاسبات ریاضی در مهندسی)Mathcad (نرمافزار محاسبات ریاضی و مهندسی)Maple (نرمافزار محاسبات ریاضی و مهندسی)Mathematica (نرمافزار محاسبات ریاضی و مهندسی)Catia (نرمافزار طراحی قطعات بصورت سه بعدی 3D CAD/CAM/CAE)Pro/Engineer-Creo Elements/Pro (نرمافزار طراحی قطعات بصورت سه بعدی 3D CAD/CAM/CAE)NX Unigraphics (نرمافزار طراحی قطعات بصورت سه بعدی 3D CAD/CAM/CAE)SolidWorks (نرمافزار طراحی قطعات بصورت سه بعدی 3D CAD)Autodesk inventor (نرمافزار طراحی قطعات بصورت سه بعدی 3D CAD)Autodesk Mechanical Desktop (نرمافزار طراحی قطعات بصورت سه بعدی 3D CAD)Microstation (نرمافزار طراحی قطعات بصورت دو بعدی 2D CAD)Autodesk Autocad (نرمافزار طراحی بصورت دو بعدی 2D CAD)Autodesk Autocad Mechanical (نرمافزار طراحی مکانیکی قطعات)Autodesk Autocad MEP (نرم افزار ترسیم نقشه تاسیسات ساختمان)Autodesk Autocad P&ID (نرم افزار ترسیم نقشه پایپینگ و ابزاردقیق)Autodesk Autocad Plant (نرم افزار طراحی پلنت)PDMS (نرم افزار طراحی پلنت)PDS (نرم افزار طراحی پلنت)CaePipe (نرم افزار طراحی پایپینگ)AutoPipe (نرم افزار طراحی پایپینگ)AutoPlant (نرم افزار طراحی پلنت و پایپینگ)EES (نرمافزار شبیه سازی و تحلیل سیستمهای ترمودینامیکی و حرارتی)CATT2 (نرمافزار جداول ترمودینامیکی)Thermo-Calc ...