دانشگاه آزاد کرج صفحه اصلی

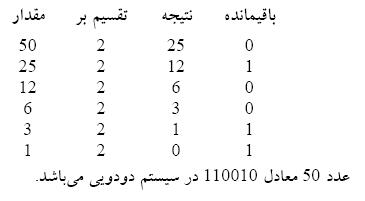

تکالیف برنامه سازی1

بچه این خیلی با حاله برید حالش ببرید. مبنای اعداد دودویی مقادیر دودویی (binary)اولین مبنای شمارشی که به وجود آمد بر طبق انگشتان دست بود که بشر برای محاسبات و ایجاد مقادیر و اعداد از آن استفاده کرد.و عبارتند از 0و1و2و3و4و5و6و7و8و9.پس می توان گفت که بشر از یک سیستم دهدهی یا همان Decimal استفاده می کند.ولی علم الکترونیک به خاطر ماهیتی که دارد یعنی وجود و عدم وجود جریان یا ولتاژ با دو رقم 0 و 1 کار میکند که به آن سیستم دودویی یا Binary می گویند.در نتیجه هر مقداری که به کامپیوتر داده شود بایستی تبدیل به یک سری 0 و 1 گردد تا بتواند در کامپیوتر خیره گردد و مورد استفاده در محاسبات قرار گیرد.برای تبدیل مقادیر از سیستم دهدهی به سیستم دودویی بایستی مقدار دهدهی را به طور متوالی بر 2 تقسیم نماییم.به عنوان مثال عدد 50 را در نظر بگیرید.همانطور که ملاحظه می کنید برای تبدیل عدد 50 از سیستم دهدهی به سیستم دودویی آن را به طور متناوب بر عدد 2 تقسیم کردیم و باقیمانده ها را از پایین به بالا یا از آخر به اول نوشتیم تا معادل دوویی عدد 50 به دست آید.برای تبدیل یک عدد از سیستم دودویی به دهدهی باید اعداد سیستم دودویی را به ترتیب از راست به چپ در16،8،4،2،1و الی آخر ضرب کنیم به عنوان مثال عدد11010 را در سیستم دودویی در نظر بگیریدبرای درک بهتر این مطلب عدد 37 را به دودویی تبدیل میکنیم.بنابراین مقدار 37 برابر 100101در سیستم دودویی می باشد.مثال بعدی را اختصاص میدهیم به تبدیل عدد از سیستم دودویی به سیستم دهتایی .برای این منظور عدد 1101101 را به سیستم ده دهی تبدیل کنید.نتیجه تبدیل عدد 1101101 به سیستم ده دهی عدد 109 میباشد.تمرین : عدد 109 را به سیستم دودویی تبدیل کرده صحت مثال بالا را تحقیق کنید. ما زنده به آنیم که آرام نگیریم موجیم که آسودگی ما عدم ماست

بیومواد چیست؟

بیومواد چیست؟ بیومواد یا ماده زیستی به مادهای با منشا مصنوعی یا طبیعی گفته میشود، که به منظور بهبود، درمان، التیام و یا جایگزینی بافت موجودات زنده به کار میرود ودر طراحی های کاشتنی های پزشکی ، طراحی های ابزارات پزشکی وتشخیص درمان در دارو سازی ،جراحی ، دندانپزشکی و پزشکی هسته ای و علوم پایه پزشکی کاربرد دارند. ویژگی منحصر بودن بیومواد نسبت به مواد دیگر زیست سازگاری آنها می باشد، استفاده از بیومواد تا هنگام ظهور تکنیک جراحی تمیز و ضد عفونی کننده که لیستر آن را در دهه 1860 میلادی توسعه داد عملی نشد . اولین کشتهای موفق همانند بسیاری از انواع جدید موجود در چارچوب اسکلت بدن بکار رفت . پلاک یا صفحه های شکسته بندی استخوان در اوایل دهه 1900 میلادی به منظور تثبیت و بستن شکستگیها معرفی شد . در ادامه کار انتخاب و تامین مواد و طراحیهای بهتر پیگیری شد تا آنکه منجر به معرفی فولادهای زنگ نزن و آلیاژهای کروم – کبالت در 1930 شد به این ترتیب موفقیت بیشتری در اجزای تثبیت شکستگی حاصل شد و اولین جراحی تعویض مفصل به انجام رسید . آلیاژهای مصرفی بیومواد در پزشکی:1.فولاد های زنگ نزن(فریتی،مارتنزیتی،آستنیتی)2.آلیاژهای پایه کبالت (کبالت -کرم-مولیبدن )3.آلیاژهای تیتانیم ( تیتانیم- 6%آلومینیم- 4%وانادیم ) فولاد زنگ نزن:کرم عنصری است که مقاومت به خوردگی را بهمراه دارد که لایه ای محافظ و چسبنده ای بر روی آلیاژ تشکیل می دهد.کرم (αژن ) است و عناصری مثل مولیبدن و سیلیسیم که معمولا" وجود دارندنیز (αژن ) هستند . اما ساختار فریتی فازی ضعیف تر از آستنیت است .از طرفی نیکل اضافه می شود زیرا پایدار کننده آستنیت است(γژن ). اگر مقدار کربن بیش از 0.03% وزنی باشد خطر تشکیل کار بیدکرم(cr23c6 ) وجود دارد که این کار بید در مرز دانه های آستنیت رشد می کند و رسوب این کار بید سبب کاهش مقدار کرم میگردد که در نهایت باعث کاهش تشکیل لایه محافظ اکسیدی کرم می گردد. فولاد زنگ نزن فریتی: این گروه قابلیت سخت گردانی با عملیات حرارتی را ندارد. این گروه قابلیت کشش عمیق و مقاومت خوردگی خوبی دارند و کاربرد قابل توجهی در پزشکی ندارند و کاربرد این گروه در ساخت ظروف و نگهدارنده های غذایی و شیمیایی است.تولید فولاد زنگ نزن فریتی در آلیاژهای فولاد با کربن پایین هنگامی است که مقدار کرم بیش از 13 درصد باشد که ساختار فولاد زنگ نزن مستقل از دما به صورت فریتی باقی می ماند . فولاد زنگ نزن مارتنزیتی:این فولاد زنگ نزن دارای 11تا18 درصد کرم است که از ناحیه آستنیتی با سرعت سرد می شود که در نهایت مارتنزیتی و مغناطیسی است.مقدار کرم معمولا" کمتر از17 درصد انتخاب می شود زیرا ناحیه آستنیتی در ...

فرایند دایکاست Diecasting

فهرست مطالب1- فرایند دایکاست (Diecasting) 1طراحی قطعات تولیدی به روش دایکاست 22- ساختمان عمومی قالبهای دایکاست 43- اصول طراحی قالبهای دایکاست 7انواع قالب دایکاست 12درجه حرارت مطلوب قالب: 115- ماهیچهگذاری 126- موارد ریختهگی آلیاژها در قالبها 137- روانسازی قالب 135- ماشینهای دایکاست 152- ماشینهای تزریق با محفظه (سیلندر) سرد 171- فرایند دایکاست (Diecasting)در فرایند دایکاست، مواد مذاب تحت فشار معینی به محفظه قالب هدایت میشود و با استفاده از این روش قطعاتی با دقت بالا و فرمهای پیچیده و تمیز را میتوان تولید نمود. معمولا بعد از تولید احتیاج به عملیات دیگر مانند ماشینکاری و پرداختکاری نمی باشد و فقط باید پلیسهها و قطعات زاید را دور نمود. اکثر قطعات حساس هواپیماها با روش Diecasting ساخته میشود. در روش دایکاست می توان قطعاتی با دقت MM 02/0 و حتی بیشتر را تولید نمود. از مزایای روش ریختهگری تحت فشار و دایکاست میتوان به موارد ذیل اشاره نمود:1- تولید قطعات دقیق و با فرمهای پیچیده 2- ساخت قطعاتی با دیوارههای نازک و باریک 3- پرداختکاری سطح خوب قطعات و صافی آنها 4- عدم نیاز به ماشینکاری بعد از تولید 5- استحکام قطعات در اثر سرعت سرد شدن6- دقت ماهیچهگذاری در قالبهای دایکاست7- تولید انبوه در مرحله تولید، به دلیل عمر و استحکام زیاد این قالبها. طراحی قطعات تولیدی به روش دایکاستدر طراحی قطعات به روش دایکاست مواردی مد نظر است مانند تولید با کیفیت بالا و داشتن حداقل هزینه پرداختکاری و پلیسهگیری قطعه تولیدی و کوتاه کردن زمان سیکل ریختهگی تحت فشار حداقل هزینه مصرف شده برای ابزار و حداقل زمان مصرف برای تولید میباشد. در طراحی قطعات به روش دایکاست مورادی مد نظر است مانند تولید با کیفیت بالا و داشتن حداقل هزینه پرداخت کاری و پلیسهگیری قطعه تولیدی و کوتاه کردن زمان سیکل ریختهگری تحت فشار و حداقل هزینه مصرف شده برای ابزار و حداقل زمان مصرف برای تولید میباشد. در طراحی قطعات دایکاست ضخامت مقاطع ریختهگی را باید کاهش داد زیرا با افزایش وزن قطعات، هزینهبری و قیمت تولید آنها نیز افزایش پیدا خواهد کرد. البته کاهش مقاطع قطعات ریختهگی باید به مقامت لازمه برای آنها لطمهای نزند. امروزه برای اکثر آلیاژها، ضخامت دیوارها را حدودا mm1 و برای آلیاژهای روی مقداری بیشتر و برای آلیاژهای آلومینیم حدود mm3 در نظر میگیرند. معمولا ضخامت هر مقطع باید یکنواخت باشد و از پشتبندها (Ribs) برای افزایش مقاومت و استحکام قطعات ریختهگی استفاده شود. یکنواختی هماهنگی در ساخت مقطع باعث پر شدن راحت و بدون عیب قالب دایکاست میشود. ...

فرم های کارشناسی ارشد

به نام خدا فرم های مربوط به گروه کارشناسی و کارشناسی ارشد ، دانشگاه آزاد اسلامی واحد کرج. ریاست محترم دانشکده فنی و مهندسی و مدیر گروه کارشناسی ارشد رشته مهندسی مواد : جناب آقای دکتر حامد ثابت دریافت " فرم های مربوط به گزارش سه ماه پایان نامه کارشناسی ارشد " برای دریافت مجموعه فرم ها کلیک کنید. دریافت فرم های " مربوط به سمینار و اسلاید جلسه دفاع از سمینار کارشناسی ارشد " جهت دانلود مجموعه فرم ها کلیک کنید. دریافت فرم های " مربوط به پروپوزال ارشد و طرح تحقیق " جهت دانلود مجموعه فرم ها کلیک کنید. دریافت فرم های " مربوط به نمرات پایان نامه " برای دریافت مجموعه فرم ها کلیک کنید. دریافت فرم " اعلام نمره بدون ارائه مقاله" برای دریافت فرم کلیک کنید. دریافت فرم " فرمت اسلاید دفاعیه کارشناسی ارشد" برای دریافت فرم کلیک کنید. دریافت فرم " نحوه و چگونگی تنظیم پایان نامه کارشناسی ارشد" دریافت فرم نحوه ی تنظیم پایان نامه دریافت فرم نحوه تنظیم پایان نامه ، توضیحات دریافت فرم " امور و کارهای لازم برای دفاع از پایان نامه کارشناسی ارشد " برای دریافت فرم کلیک کنید . دریافت فرم " اطلاع رسانی جلسه دفاع از پایان نامه کارشناسی ارشد " جهت دریافت فرم کلیک کنید. دریافت فرم " تعهد نامه اصالت پایان نامه " برای دریافت فرم کلیک کنید. دریافت فرم " ارزیابی دفاع از پایان نامه کارشناسی ارشد و فرم ارزیابی مدیریت پژوهش پایان نامه " برای دریافت فرم ارزیابی دفاع کلیک کنید. برای دریافت فرم ارزیابی مدیریت پژوهش کلیک کنید. دریافت فرم " شماره 1 - الف ، تعهدنامه " برای دریافت فرم کلیک کنید. دریافت " فرم - ب ، و فرم شماره 11 - ب ( صورت جلسه دفاع ) " برای دریافت فرم - ب کلیک کنید. برای دریافت فرم شماره 11 - ب کلیک کنید. دریافت فرم " مشخصات اساتید همکار با گروه تحصیلات تکمیلی " برای دریافت فرم کلیک کنید. دریافت فرم " حضور در جلسات دفاع دانشجویان تحصیلات تکمیلی " برای دریافت فرم کلیک کنید. فرم های جدید کارشناسی ارشد اضافه شد ! دانلود فرم " فلوچارت مراحل تصویب پروپوزال " برای دانلود کلیک کنید. دانلود فرم " فلوچارت مراحل دفاع از پایان نامه کارشناسی ارشد " برای دانلود کلیک کنید. دانلود فرم " بخشنامه تشویقی مقالات " برای دانلود کلیک کنید . ------------------------------------------------------------------------------- دریافت فرم " نحوه تنظیم و نگارش پایان نامه ( پروژه ) در مقطع کارشناسی " برای دریافت فرم کلیک کنید. دریافت فرم " نحوه نگارش و تنظیم گزارش کارآموزی " برای دریافت فرم کلیک کنید.

آشنایی با رشته مهندسی پزشکی در گرایش بیو متریال

رشتهی بیومتریال که یکی از گرایشهای زیر مجموعهی مهندسی پزشکی است از حدود ۵۰ سال پیش به عنوان یک زمینهی علمی مطرح شد و همانند دیگر گرایشهای مهندسی پزشکی برپایهی ترکیب چند رشته بنا شد.در این رشته بطور معمول برروی تهیهی مواد گوناگون مصنوعی و طبیعی، طراحی روشهای ساخت و قالبگیری نهایی ماده و در نهایت اصلاح مواد برای کاربرد اختصاصی در پزشکی تحقیق صورت میگیرد. توسعهی انواع مدلهای وسایل پزشکی نیازمند انتخاب، ساخت و آزمایش مواد است که لازمهی آن درک و فهم درست از شیمی و فیزیک مواد و شناخت محیط بیولوژیک بدن است. به عبارت دیگر باید توجه داشت که آیندهی علم بیومتریال در گرو توانائی ما در فهم کشفیات جدید در شیمی، فیزیک، بیولوژی و پزشکی است.بطور کلی موارد استفادهی بیومتریالها در جایگزینی و تعویض اعضاء و اندامهایی از بدن است که بر اثر بیماری یا آسیب، کاربری خود را از دست دادهاند تا از این طریق جراحت یا بیماری اعضاء مذکور التیام پذیرد، کاربری و عمل آنها اصلاح شود و ناهنجاری یا وضعیت غیر طبیعی آنها تصحیح گردد.همچنانکه اشاره شد نقش رشتهی بیومتریال به طور قابل توجهی تحت تأثیر پیشرفتهای بدست آمده در بسیاری از زمینههای پزشکی و مهندسی بوده است. در واقع وظیفهی اصلی یک مهندس بیومتریال بدست آوردن اطلاعات لازم برای حل مسائل عملی و متداول در زمینهی مواد مرتبط با بدن انسان است.بطور مثال از آنجاکه بسیاری از اعضاء و بافتهای جایگزین شونده، آسیب دیده و یا بیمار هستند، لذا یک محقق باید تغییرات سلولی را بشناسد که منجر به نارسایی عملکرد سلول و رفتار غیر معمول آن میگردد.در خیلی از موارد اثر بیومتریال و یا وسیلهی پزشکی روی بافت، تنها بعد از در تماس قرار دادن ماده و سلول مشخص میشود و لذا محققان بیومتریال باید قادر باشند اثرات بیومتریال را روی سلول، بافت و اعضاء ارزیابی کنند. انجام بررسیهای ایمنی، نیازمند درک چگونگی واکنش سلول و بافت با ماده کاشتنی است.رشتهی بیومتریال با توجه به سابقهی طولانی مدت در جایگزینی بافتها توسط مواد طبیعی و یا مواد ساختهی دست بشر بطور چشمگیری در قرن بیستم پیشرفت کرده است. بطورکلی مواد مورد استفاده در بدن را به چهار گروه عمده دستهبندی میکنند که عبارتند از فلزات، سرامیکها، پلیمرها و کامپوزیتها.در بیومتریال زمینههای مختلف و رو به رشدی وجود دارد که از آن جمله میتوان به مهندسی بافت، سیستمهای رهایش کنترل شده دارو، اصلاح سطوح مواد، نانوتکنولوژی، بیوسنسورها و . . . اشاره کرد که هر یک در جایگاه خود خدمات منحصر بفردی در جهت بهبود زندگی انسان ...

شکل دادن فلزات در مهندسی مواد

شکل دادن عمل شکل دادن فلز نظیر کشش عمیق عبارتست از امتداد وکشیدن ورقه های مسطح برای تولید اشکال با سطح مرکب . عملیات شکل دادن ساده ، از قبیل شکل دادن نوردی یا شکل دادن با ترمز پرسی تنها شامل عمل خمکاری می شوند، در صورتیکه سایر عملیات شکل دادن نظیر شکل دادن چرخشی برشی به جریان فلزی و تغییر ضخامت فلزی قابل ملاحظه ای نیاز دارند. شکل دادن نوردی پیوسته شکل دادن نوردی پیوسته به روش شکل دادن تسمه نوارها گفته می شود.این فرایند عملا ً اتوماتیک است.عمل ساخت ابزار و آماده سازی مناسب ماشین آلات تنها یک بار انجام می شود. در شکل دادن نوردی پیوسته هزینه های حمل،قدرت وآزمایشگاهی به نحو قابل توجهی کمتر از هزینه های شکل دادن با اهرم پرسی است. با این وجود،به علت ابزارکاری گران شکل دادن نوردی اقتصادی نیست مگراینکه تولید مورد لزوم بزرگتر از حدود 25000 فوت طولی باشد. هنگام شکل دادن نوردی پیوسته،تسمه نوار بایستی از درون تعدادی از غلتکها عبور کند.هر کدام از غلتکها نقش مهمی در ایجاد شکل نهایی بازی می کنند. برای اینکه تسمه نوار اندکی کشیده شود ،قطر غلتکها که معمولاً حدود 5 اینچ است ، به هنگام پیشرفت نوار به اندازه 5/0 تا 1 در صد افزایش می یابد. بازگشت فنری به وسیله زیاد خم کردن وسپس بازگشت خمشی به شک مورد نظر کنترل می شود. غلتکها باید طوری طرح شوند تا از سختکاری مفرط تسمه در هر عبور (کالیبر) جلوگیری شود. نمونه هایی از قطعات نوردی پیوسته عبارتند از: لوله درزدار،اجزاء قاب پنجره و غربال،کناره های چرخ دوچرخه ، قالب فلزی کشیدن کشیدن فرایندی است که برای تولید مفتولهای فلز ورقی و قطعات فلز ورقی انحناء دار مرکب به کار می رود. به عنوان مثال می توتن قطعات زیر را نام برد: لوله های بدون درز،ماهی تابه ها ،طشت ها،ظروف حلبی،قطعات سقف اتومبیل،پوکه های فشنگ ورق فلزی حداقل در یک جهت کشیده شده ودر جهات دیگر فشرده می شود . شکل دادن با بستر لاستیکی در شکل دادن با تشک لاستیکی، قطعه کار را بین ماتریس پایینی و یک تشک لاستیک لایه ای در یک ظرف متصل به کوبه بالایی نگهداری می شود. تحت فشار 1000تا 2000 psi،لاستیک باسانی جریان پیدا می کند ،و با اعمال نیروی هیدرو دینامیکی صفحه خام در اطراف ماتریس شکل می گیرد . مارفرمینگ مارفرمینگ، برای کشش های عمیق تر از فرایند تشک لاستیکی و دارای چین خوردگیکمتر به کار می رود.فشار نگه دارنه قطعه خام بطور اتوماتیک بوسیله سیال هیدرولیکی تنظیم می شود. فرایندهیدرو فرم فرایند هیدروفرم برای کشیدن عمیق قطعات دارای اجزاءتیز مناسب است. در این فرایند از یک دیافراگم پلاستیکی خم شویی استفاده می شود که بوسیله فشار روغن تقویت می ...

معرفی کتاب

معرفی کتاب سوال بسیاری از دانشجویان تازه وارد در رشتهی متالوژی این است که باید چه کتابهایی را مطالعهکنیم تا بتوانیم برای گذراندن دروس این رشته آمادهباشیم.در زیر چندکتاب را معرفی میکنیم. 1-اصول مهندسی و علم مواد نوشته کلیستر : این کتاب به بابیل متالورژی و مواد مشهور است و ویرایش پنجم آن به زبان فارسی نیز ترجمه شدهاست (فکر میکنم توسط دانشگاه خواجه نصیر)(معایب:بیشتر به علم مواد پرداختهاست تا مهندسی مواد و در واقع سر فصلی در مورد انجماد یا ریخته گری یا جوش و ... ندارد ولی باز هم خواندن آن برای تمام سال اولی ها واجب میباشد!!)2-کریستالوگرافی دکتر آشوری خواندن این متاب برای دانشجویان ترم دو الزامی است. (اگر اشتباه نکنم انتشار دانشگاه صنعتی اصفهان)3-متالورژی فیزیکی ریدهیل -عباسچیان : می توان گفت بهترین کتاب برای درس خواص فیزیکی 1 و 2 و....!!! کتاب اونر هم کتاب خوبی است ولی میتوان گفت top text در جهان همان کتاب متالورژی فیزیکی نوشته رید-هیل عباسچیان است. ویرایش سوم آن که توسط دانشگاه علم و صنعت(البته ترجمه 14 فصل اول آن هم به سال 1383 هست که در حد فیزیکی 1 ) و جدیداً ترجمه کامل اون توسط محمدرضا افضلی چاپ انتشارات شریف و نوپردازان به بازار آمدهاست که - نسبت به مورداول کامل تر بوده و از ترجمه بهتری برخوردارمیباشد (و قیمت آن بسته به نوع جلد(ساده یا گالینگور) 13 یا 15 هزار تومان است)در ضمن اصل این کتاب در بازار به صورت افست توسط نشر نوپردازان به قیمت 6000 تومان(به قیمت پارسال) موجود میباشد.در مورد متن آن باید بگویم که کمی سطح انگلیسی آن از کتاب های دیگر بالاتر میباشد.4-کتاب آشنایی با نابجایی ها و خواص مکانیکی مواد : نوشته درک هال که توسط دکتر اکرامی از دانشگاه صنعتی شریف ترجمه شدهاست و چاپ 79 و تجدید چاپ آن در سال 83 بوده است. اگر بتوانید به این کتاب مسلط بشوید در زمینه ی نابجایی ها استاد میشوید و میتوانید علاوه بر سوالات کنکور بلکه اساتید را هم پشت سر بگذارید. این کتاب را خیلی از دانشجوهای ارشد تنبل هم به زحمت می خوانند ولی اگر در دانشکده فنی درس میخوانید برای خواصفیزیکی 1 به آن نیاز خواهید داشت. 5-متالورژی مکانیکی دیتر: بهترین کتاب برای خواص مکانیکی فلزات که البته کمی قدیمی است (20 سال!!) (در حال حاضر نایاب شده است) . ترجمه شهره شهیدی با جلد بنفش و قیمت 8500 بهترمیباشد ، که ازترجمه شهره شهیدی در کنکور به صورت جای خالی سوال می آید.زبان اصلی (انگلیسی) این کتاب نیز موجود است (توسط نشر نوپرداران طبق معمول) و فکر میکنم قیمت آن 6000 تومان میباشد. متن انگیسی آن روان و راحت است و بهتر است متن انگلیسی مورد مطالعه ...

کوره های کوپل

کوره های کوپل متداولترین وسیله ذوب چدنهاست.کوره کوپل را می توان کوره نیمه مداوم به حساب آورد،بطوریکه از بالا مواد شارژ وارد کوره شده و از پایین(دهانه بارگیری) مذاب چدن خارج می گردد. بدنه کوره تشکیل شده از استوانه فولادی که درون آن بوسیله یک جداره نسوز پوشانده شده است. اندازه قطر داخلی موثر آن 45 تا 215 سانتی متر است که بر حسب ظرفیت و سرعت ذوب آن تغییر می کند سرعت ذوب در این کوره ها بین 1 تا 30 تن بر ساعت متغیر است. کوره های کوپل از آن دسته از کوره هایی است که در آن سوخت به طور مستقیم با شارژ در تماس است. بنابراین می تواند آنالیز مذاب را تغییر دهد.سوخت این نوع کوره ها بیشتر کک می باشد که امروزه به علت منابع سرشار گاز در ایران کوره های کوپل گازی گردیده اند. بعد از کوره زمینی مرغوبترین چدن نسبت به کوره های دیگر از این کوره تهیه می شود .در بالای بوته ی کوره محفظه ای از هوای فشرده وجود دارد که تویرها به آن ختم می گردند. کوره های مختلف دارای تویرهای(زنبورکهای) مختلف از یک تا شش عدد میباشند. هر چه ظرفیت کوره بیشتر باشد مقدار هوای دمیده شده و در نتیجه تعداد تویرها بیشتر است.کوره مجهز به چشمی است که بوسیله آن رنگ شعله و در نتیجه حدود حرارت کوره مشخص می شود. در پایین ترین قسمت ورودی دیواره کوره سوراخی جهت خروج بار تعبیه شده که مذاب آماده ریخته گری از آن خارج می شود.بالاتر از دیچه خروج بار ؛دریچه ی دیگری جهت خروج سرباره تعبیه گردیده است. شارژ این نوع کوره ها عبارت است از: 1. شمش چدن 2. آهن و فولاد قراضه 3. قراضه چدن تجارتی 4. برگشتی های کارخانه 5. در صورت لزوم مواد آلیاژی مثل: فرومنگنز، فرو سیلیسیم و مواد کمک ذوب مواد کمک ذوب: انواع سیاله و روان ساز مثل: سنگ آهک،دولومیت،کربنات سدیم،فلورسپار و کاربید کلسیم. مواد احتراقی: سوخت(کک یا گاز طبیعی و هوا) محصولات کوره کوپل عبارتند از : چدن مذاب که محصول اصلی ذوب است و سرباره ک مجموعه ای از ترکیبات اکسیدی و سیلیکاتی و ... است و گازهای خروجی که عموماً گازهای منوکسید کربن و دی اکسید کربن و ازت و غیره می باشد. مجموعه عملیات ذوب را در دوقسمت بار دهی و بارگیری می توان خلاصه نمود. نسوز کوره جداره داخلی کوره خصوصاً در قسمت های پایین ( بوته9 بایستی از آجرهای نسوز با مقاومت حرارتی خوب پوشانده شود. انواع آجرهایی که برای این مقصود بکار می روند عبارتند از آجرهای دولومیتی و آجرهای سیلیسی که یک نمونه از این آجرها با ترکیبات زیر ساخته می شود: سیلیس %62-%52 اکسید تیتانیم %2.2 - %1.5 اکسیدهای گداز آور %6 - %3 کف کوره را می توان با نسوزهای سیلیسی کوبید. طریقه کوبیدن باید طوری باشد که شیب تمام نقاط کف کوره به ...

کلیات جوشکاری ترمیمی

مقدمه جوشکاری تعمیری یکی از فرآیندهای مهم تعمیرات و نگهداریست که شامل جوشکاری ترمیمی و سطح پوشانی می گردد . با توجه به اینکه در صنایع فلزی حجم کارهای تعمیرات و نگهداری بسیار بیشتر از ساخت می باشد . تعداد جوشکاران فعال در زمینه جوش تعمیری بیشتر است . این موضوع اهمیت جوشکاری تعمیراتی را در صنایع نشان می دهد .قطعات بطور پیوسته دچار سایش ، خوردگی و شکست می شوند . در بسیاری موارد امکان جایگزینی قطعه کاملا" مشابه وجود ندارد . این موضوع در مواردیکه صنعت یا قطعه قدیمی باشد بیشتر صدق می کند . با توجه به اینکه در تعمیر قطعات می توان نواقص و نقاط ضعف اصلی را بر طرف کرد ، قطعه تعمیر شده می تواند کارآیی بهتری داشته باشد . همچنین با توجه به کاهش زمان توقف و رفع نیاز خرید قطعه جدید ، هزینه تعمیرات کاهش می یابد . در این مقاله سعی شده به کلیات و اصول اجرایی یک جوشکاری ترمیمی موفق بر اساس ملزومات استانداردی بصورت خلاصه اشاره گردد. جوشکاری ترمیمیدر قطعات تولید شده عیوب مختلفی را می توان مشاهده کرد که این عیوب می توانند ناشی از فرآیند تولید و یا حین کارکرد قطعه بوجود آمده باشند . بسته به نوع و علت ایجاد عیب ، جوشکاری ترمیمی به چند دسته تقسیم می شود :- جوشکاری تکمیلی در حین تولید ( finishing weld ) - اصلاح جوشکاریهای غیر قابل قبول ( correction of non confirming weld ) - جوشکاری تعمیری حین کارکرد قطعه ( repair weld ) 1-جوشکاری تکمیلی در حین تولید نحوه جوشکاری تکمیلی بستگی به نوع فرآیند تولید دارد . بعنوان مثال در مورد قطعات ریختگی از جوشکاری تکمیلی برای برطرف کردن حفره ها ، تخلخل و یا اصلاح شرایط ابعادی قطعه استفاده می شود . در اینگونه موارد باید مقدار حرارت ورودی و تنشهای پسماند احتمالی را در نظر گرفت چرا که ممکن است شرایط قطعه را غیر قابل قبول سازد . بنابراین گاهی اوقات باید عملیات حرارتی خاصی نیز اعمال گردد . گاهی اوقات مشتری برای انجام این فرآیند دستورالعمل خاصی را درخواست می کند . 2-اصلاح جوشکاریهای غیر قابل قبول معمولا" کیفیت جوش و تلورانسهای قطعه باید با شرایط مندرج در استاندارد مورد استفاده و یا قرارداد منطبق باشد . (استانداردهای ISO 13920 . ISO 10042 . ISO 5817 ) . در صورتیکه این مورد احراز نگردد باید اقدامات اصلاحی بر اساس استاندارد ISO 3834 انجام گیرد . پس از اجرای اقدامات اصلاحی قطعه باید مجددا" تحت بازرسی ، آزمون و کنترل کیفی قرار گرفته و با شرایط مورد نیاز مطابقت گردد . همچنین شرایط و علل ایجاد عیب باید بدرستی بررسی و رفع گردد . 3-جوش تعمیری حین کارکرد قطعه در صورتیکه حین کارکرد قطعه دچار شکست شود و یا عیوبی در جوش و یا فلز پایه ایجاد گردد ، مراحل زیر قبل از اجرای ...