ریفرمینگ بخار

روشهای تولید امونیاک

روشهای تولید آمونیاک نويسنده : دانشجوی امروز مهندس فردا ترکیبات آمونیاک بخصوص کلرور آمونیوم هزاران سال پیش توسط بشر شناخته شده و عربها از تقطیر ماده ای که از شاخ گوزن گرفته می شد محلول آمونیاک را بدون اینکه شناختی از آن داشته باشند بدست آوردند .در سال 1773 فردی بنام Priestly گاز آمونیاک را از حرارت دادن کلرور آمونیوم با اهک بدست اورد . گسترش واحد های تقطیر زغال سنگ در قرن نوزدهم این ماده را بصورت صنعتی وارد بازار کرد و در سال 1912 هابر ، Harber و بوش ، Bosch توانستند تولید آمونیاک را از طریق گاز سنتز ارائه دهند و جوایز نوبل ان سالها را به خود اختصاص دهند. هیدروژن گاز سنتز تا سالهای جنگ جهانی دوم از تقطیر زغال سنگ بدست می آمد و با کشف ذخایر نفت وگاز ، استفاده از خوراک های دیگر برای تولید آمونیاک رواج یافت . آمونیاک از ترکیب ازت هوا (منبع آن هوای محیط ) و هیدروژن (تهیه شده از یک منبع هید روکربنی یا الکترولیز آب و ...) در یک واحد صنعتی تولید می شود. N2 + 3H2 → 2NH3 Δ H700 = – 52.5 kJ/mol بطور معمول امروزه هیدروژن از خوراک های گاز طبیعی ، نفتا ، نفت سنگین آمونیاک تهیه شده و استفاده از خوراک هایی مانند کک و زغال سنگ ، الکترولیز اب و تهیه هیدروژن ، محصول فرعی هیدروژن از واحد های تولید کلرین از روشهای قدیمی تولید آمونیاک بوده اند . روشهای مختلف جهت تولید آمونیاک در جهان تولید هیدروژن از الکترولیز آب Electrolysis process اکسید کردن جزئی هیدروکربن ها Partial oxidation of hydrocarbonsریفرمینگ آدیاباتیک Adiabatic prereformingگاز سازی از زغال سنگ Coal Gasification Processریفرمینگ متان Steam reforming روشهای تهیه هیدروژن جهت تولید آمونیاک و در ادامه پروسس های نوین تولید آن در زیر آمده است : تولید هیدروژن از الکترولیز آب Electrolysis process با افزودن هیدروکسید پتاسیوم برای افزایش رسانایی آب خالص شده ، در الکترولیز طبق واکنش زیر آب به هیدروژن و اکسیژن تجزیه می شود و جداسازی هیدروژن و اکسیژن در واحد جداسازی هیدروژن و ترکیب آن با ازت هوا در بخش سنتز آمونیاک تولید می شود: H2O → H2+1/2 O2 روش الکترولیز آب پروسس بسیار گرانی است . بطور معمول 4/3 کیلو وات ساعت برای هر متر مکعب هیدروژن و حدود 8600 کیلو وات برای هر تن آمونیاک برق مصرف می گردد. مصرف انرژی جهت واحد جدا سازی تولید ازت ، لوپ سنتز و .... را باید به این مقدار افزود که این مقدار را به 10200 کیلو وات برای هر تن آمونیاک یا 8/8 Gcal/MT آمونیاک افزایش می دهد . این پروسس جهت مناطق دارای برق ارزان مناسب است . اکسید کردن جزئی هیدروکربن ها Partial oxidation of hydrocarbonsدر پروسس اکسیداسیون جزئی هیدروکربنها ...

جذب كلرايد و H2S با جاذب اكسيد روي

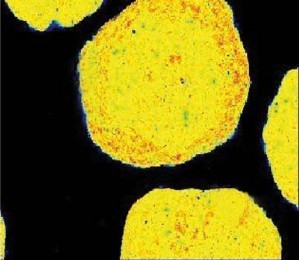

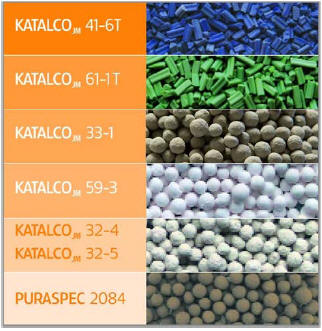

جذب كلرايد و H2S با جاذب اكسيد روي H2S absorption جذب کلراید و ترکیبات ارگانوکلراید از گاز خوراک ( HCL ABSORPTION) در صورتی که در خوراک HCL و ترکیبات کلرایدی وجود داشته باشد ، با استفاده از جاذب های پایه الومنییم با ساختار قلیایی در همان دما و فشار در بستر کاتالیستی قبل از HDT از گاز ورودی جدا می شود، در یک نمونه از این دسته کاتالیست ها ، هید رو کربنات سدیم با HCL بصورت زیر واکنش می دهد : (14) Na3(OH)(CO3) + 3HCl ↔ 3NaCl + 2H2O + CO2 کلرید سدیم تشکیل شده در ساختار جاذب می ماند . برای مقادیر بالای کلراید ،جاذب با یک ماده که دارای قلیاییت و دانسیته و تخلخل مناسب باشد استفاده می گردد. مقدار جذب تا مقادیر خیلی کم (کمتراز PPbv 5 ) در بستر های جاذب جدیدامکان پذیر شده است . H2S absorption H2S توسط ماده جاذب اکسید روی ZNO ، در شرایط دما و فشار مشابه با هایدروتریتر ، 400-350 درجه و bar 40-35 طبق واکنش زیر انجام می شود : (15) ZnO + H2S ↔ ZnS + H2O بازدهی جاذب اکسید روی بستگی به تخلخل و سطح و دانسیته جاذب دارد . هرچه دانسیته بیشتر باشد مقدار ظرفیت تئوری جذب گوگرد در واحد حجم ،مانند kg S/m3 ، زیادتر خواهد بود اما بدلیل کاهش تخلخل مقدار جذب H2S در ناحیه فعال ماده جاذب کمتر خواهد بود . برعکس کاهش دانسیته باعث تخلخل زیاد و افزایش جنبش مولکولها و تشکیل حفره هایی با سطح واکنش مناسب خواهد شد . جهت افزایش ظرفیت ماده جاذب ، طراحی و ساخت آن بر اساس افزایش تخلخل برای یک دانسیته مناسب انجام می شود . پروسه سولفور گیری همراه با گترس ساختار شبکه بوده زیرا حجم مولی ZnS بیش از ZnO می باشد و بهمین دلیل باید اکسید روی تخلخل مناسب داشته باشد که این انبساط را تحمل و حفره ها و سطح واکنش از ZnS پر نگردد. کاهش تعداد حفره ها و پر شدن انها ظرفیت واقعی دریافت H2S را نسبت به ظرفیت تئوری کمتر خواهد کرد . در جدول زیر سه نمونه از جدیدترین جاذب های اکسیدروی که از تکنولوژی گرانول کردن مولکولهای ZNO استفاده می کند نشان داده است : PURASPECJM 2020 KATALCOJM 32-4 KATALCOJM 32-5Product 2.8 – 4.75 2.8 – 4.75 2.8 – 4.75Size, mm 0.84 1.14 1.35Loaded density ,kg/l 87 93 92Zinc oxide ,wt% 804535Surface area ,m2/g 0.490.30.26Pore volume ,ml/g 305415490Theoretical S pick up ,kg S/m3 Ultrapurification جهت رسیدن به مقادیر کم گوگرد تا حدود 10 – 50 ppbv از ترکیب کاتالیست HDT ، کبالت مولیبدن و نیکل مولیبدن ، همراه با جاذب اکسید روی ،ZNO ، استفاده کرد .در پر وسس های جدید با استفاده از موادی بر پایه مس مانند PURASPEC 2084 از شرکت JONSON MATTY می توان به پالیش گوگرد در حد خلوص بالا و زیر PPbv 10 دست یافت . با استفاده از ...

کاتالیست

کاتالیست در واحدهايي كه با گاز سنتز كار مي كنند مانند واحد هاي متانول ، آمونياك ، هيدروژن و ...... مي توان گونه هاي متفاوتي از كاتاليست ها يا جاذب ها را در پروسس انها مشاهده كرد . شناخت عميقي از فاكتورهاي تبديل شيميايي در هر واكنش تبديلي و ايجاد شرايط بهينه براي آن باعث افزايش بازدهي و عملكرد واحد مي گردد. درك روابط مولكولي در كاتاليست و يا ماده جاذب ،پايه و اساس شناخت ما ازچگونگی انجام واكنش هاي شيميايي است كه در روي سطح كاتاليست انجام مي شود .در واحد آمونياك بيشترين آمار ايجاد و تبديل مواد شيميايي در سطح كاتاليست را داشته و در زير نحوه چگونگي ايجاد اين واكنش ها و كنترل شرايط بهينه واكنش در سطح كاتاليست جهت توليد آمونياك شرح داده خواهد شد . كاتاليست چيست و چه تاثیری در انجام واکنش دارد؟ در واحدهاي توليد گاز سنتز (syn gas) مانند واحد آمونياك ،متانول ،دي اكسيد كربن يا SNG و ..... اغلب كانورتورها از كاتاليست مورد نياز واكنش ها جهت شكستن گاز خوراك ،خالص سازي ،جذب و ..... استفاده مي كنند. كاتاليست چيست و چه تفاوتي با ماده جاذب دارد ؟معاني زيادي براي كاتاليست ارائه شده است اما گويا ترين انها در ديكشنري انگليسي اكسفورد بوده كه كاتاليست را به صورت " يك ماده كه سرعت واكنش هاي شيميايي را افزايش داده بدون اينكه خود در انها شركت كند " تعريف كرده است .در حالي كه ماده جاذب "جسمي كه از طريق گرفتن چيزي رابطه شيميايي يا فيزيكي را انجام مي دهد" گفته مي شود . قوانين ترموديناميك ثابت كرده اند كه براي هر سري از شرايط فشار ،دما ، غلظت مواد، وضعيت تعادل شيميايي ثابت مي باشد پس اگر مواد واكنش دهنده را در دما و فشار مورد نظر در كنار هم قرار دهيم و واكنش آزادانه انجام شود ،در اين حالت واكنش به سمت تعادل رفته و متوقف مي شود . مواردي وجود دارد كه واكنش دهند ه ها در دما و فشار مورد نظر ، واكنش شيميايي آزادي انجام نداده و به نقطه تعادل نمي رسند و اين مواد واكنش دهنده انرژي كافي براي غلبه بر انرژي اكتيواسيون ، كه براي رسيدن به مرحله واكنش و تعادل مورد نياز است را ندارند . با قرار دادن این مواد در کنار کاتالیست در اين سيستم ها باعث كاهش سطح انرژي اكتيواسيون و انجام واكنش و رسيدن به تعادل را باعث خواهد شد . در نقطه تعادل كه در يك سيستم بسته اتفاق مي افتد طبق قوانين ترموديناميك كاتاليست نقشي در تغيير نقطه تعادل نخواهد داشت و تنها با تغيير شرايط سيستم مانند فشار ،دما و غلظت مواد مي توان شرايط تعادل را براي واكنش تغيير داد . در كارخانجات گاز سنتز جريان گاز از راكتورهاي مختلفي عبور كرده و با استفاده ...

ریفرمینگ خودگرمازا گاز طبیعی به گاز سنتز

ریفرمینگ خودگرمازا گاز طبیعی به گاز سنتز

روشهاي توليد آمونیاک

روشهاي توليد آمونیاک ترکیبات آمونیاک بخصوص کلرور آمونیوم هزاران سال پیش توسط بشر شناخته شده و عربها از تقطیر ماده ای که از شاخ گوزن گرفته می شد محلول آمونیاک را بدون اینکه شناختی از آن داشته باشند بدست آوردند .در سال 1773 فردی بنام Priestly گاز آمونیاک را از حرارت دادن کلرور آمونیوم با اهک بدست اورد . گسترش واحد های تقطیر زغال سنگ در قرن نوزدهم این ماده را بصورت صنعتی وارد بازار کرد و در سال 1912 هابر ، Harber و بوش ، Bosch توانستند تولید آمونیاک را از طریق گاز سنتز ارائه دهند و جوایز نوبل ان سالها را به خود اختصاص دهند. هیدروژن گاز سنتز تا سالهای جنگ جهانی دوم از تقطیر زغال سنگ بدست می آمد و با کشف ذخایر نفت وگاز ، استفاده از خوراک های دیگر برای تولید آمونیاک رواج یافت . آمونياك از تركيب ازت هوا (منبع آن هواي محيط ) و هيدروژن (تهيه شده از يك منبع هيد روكربني يا الكتروليز آب و ...) در يك واحد صنعتي توليد مي شود. N2 + 3H2 → 2NH3 Δ H700 = – 52.5 kJ/mol بطور معمول امروزه هيدروژن از خوراك هاي گاز طبيعي ، نفتا ، نفت سنگين آمونياك تهيه شده و استفاده از خوراك هايي مانند كك و زغال سنگ ، الكتروليز اب و تهيه هيدروژن ، محصول فرعي هيدروژن از واحد هاي توليد كلرين از روشهاي قديمي توليد آمونياك بوده اند . روشهای مختلف جهت تولید آمونیاک در جهان تولید هيدروژن از الكتروليز آب Electrolysis process اكسيد كردن جزئي هيدروكربن ها Partial oxidation of hydrocarbons ريفرمينگ آدياباتيك Adiabatic prereforming گاز سازي از زغال سنگ Coal Gasification Process ریفرمینگ متان Steam reforming روشهاي تهيه هيدروژن جهت توليد آمونياك و در ادامه پروسس های نوین تولید آن در زیر آمده است : تولید هيدروژن از الكتروليز آب Electrolysis process با افزودن هيدروكسيد پتاسيوم براي افزايش رسانايي آب خالص شده ، در الكتروليز طبق واكنش زير آب به هيدروژن و اكسيژن تجزيه مي شود و جداسازي هيدروژن و اكسيژن در واحد جداسازي هيدروژن و تركيب آن با ازت هوا در بخش سنتز آمونياك توليد مي شود: H2O → H2+1/2 O2 روش الكتروليز آب پروسس بسيار گراني است . بطور معمول 4/3 كيلو وات ساعت براي هر متر مكعب هيدروژن و حدود 8600 كيلو وات براي هر تن آمونياك برق مصرف مي گردد. مصرف انرژي جهت واحد جدا سازي توليد ازت ، لوپ سنتز و .... را بايد به اين مقدار افزود كه اين مقدار را به 10200 كيلو وات براي هر تن آمونياك يا 8/8 Gcal/MT آمونياك افزايش مي دهد . اين پروسس جهت مناطق داراي برق ارزان مناسب است . اكسيد كردن جزئي هيدروكربن ها Partial oxidation of hydrocarbons در پروسس اكسيداسيون جزئي هيدروكربنها ( معمولا در نفتا و نفت سنگين بكار مي رود ) اكسيژن به همراه هيدروكربن ...

پتروشیمی زاگرس

پتروشیمی زاگرس شرکت پتروشیمی زاگرس در جهت اجرای پروژه های عظیم پتروشیمی در سال ۱۳۷۹ و در چهارچوب برنامه سوم توسعه اقتصادی کشور و با هدف تولید سالیانه ۱۶۵۰۰۰۰تن متانول تاسیس شد و در فروردین ماه سال ۱۳۸۰ به منظور انجام مهندسی و خرید تجهیزات پروژه متانول چهارم اقدام به عقد قرارداد با کنسرسیومی متشکل از شرکت آلمانی LURGI و شرکت ایرانی پیدک نمود. شرکت آلمانی لورگی دارنده لیسانس این طرح بوده و طراحی تفصیلی آن به وسیله شرکت طراحی مهندسی صنایع پتروشیمی (پیدک ولورگی) صورت گرفته است. کلیه مراحل اجرایی سیویل و نصب مکانیکی طرح به عهده پیمانکاران داخلی بوده است. زمین اختصاص داده شده به طرح های پتروشیمی زاگرس ۲۵ هکتار می باشد که ۱۵ هکتار آن به طرح اول متانول چهارم و ۱۰ هکتار آن به طرح متانول ششم اختصاص داده شده است. میزان تولید طرح متانول چهارم ۵۰۰۰ تن متانول خالص در روز (۱۶۵۰۰۰۰ تن در سال) با مشخصات گرید AA می باشد خوراک این واحد توسط فازهای ۱،۲،۳ گاز پارس جنوبی بعد از جداسازی هیدروکربن های سنگین تر از اتان در پتروشیمی پارس تامین می گردد. طراحی واحد به گونه ای است که از حداکثر انرزی تولیدی در راکتورهای سنتز و بازیافت انرژی موجود در واحد ریفرمینگ در تامین انرژی مورد نیاز خود استفاده نموده ضمن آنکه حدود ۲۰۵ تن در ساعت بخار با فشار ۴۰ بار را صادر می نماید. طبق آمار موجود میزان کل تولید متانول در جهان بالغ بر ۵۰ میلیون تن در سال است که در شرایط فعلی کشور ما، تنها با تولید ۱۷۵۰ هزار تن متانول در سال ۵/۳ درصد از کل متانول جهان را تولید می کند که با اجرای طرح های موجود در متانول چهارم و ششم مجموع کل تولید متانول کشور به۶ میلیون و ۵۰ هزار تن در سال خواهد رسید و کشور ایران در حدود ۱/۱۲ درصد از کل تولید جهان را در اختیار خواهد گرفت. منبع: http://www.zpcir.com

تاریخ 4 میلیون ساله آمونیاک !

تاریخ 4 میلیون ساله آمونیاک ! آمونیاك (هیدروژن نیترید ، اندروس ،هیدروكسید اندروس آمونیوم )مهمترین تركیب هیدروژنی عنصر ازت میباشد كه تركیبات آن در طبیعت موجود بوده و همچنین از تجزیه مواد الی ایجاد می گردد .بر اساس نظریه های دانشمندان آمونیاك و تركیبی از گازهای متان ،آمونیاک ،ئیتروژن، بخار آب و دی اکسید کربن در4 میلیون سال قبل و زمان پیدایش زمین در اتمسفر وجود داشته و بطور طبیعی آمونیاك در متابولیسم اسید نوكلئیك و پروتئین جانداران وجود دارد.در ادرار انسان و اكثر موجودات خشكی به مقدار كمی اوره وجود دارد كه حاصل فعل و انفعالات شیمیایی بدن و تبدیل آمونیاك به اوره و دفع آن از طریق كلیه و ادرار می باشد اما موجودات ابزی مانند ماهی ها آمونیاك موجود در بدن خود را مستقیما دفع می كنند . سنگ آمونیوم كلراید ( نشادر ) در نقاط مختلف جهان وجود دارد و در گذشته رومی های باستان سنگ آمونیوم كلراید را از مكانی به نام پرستشگاه ژوپیتر یا همان لیبی جدید جمع آوری واز آن در داد و ستد استفاده می كردند. آمونیاك به شكل نمك آمونیاك نخستین بار توسط شیمیدان مسلمان جابرابن حیان در قرن 8 شناخته شد. در قرن 15 فردی بنام Basilius Valentinus نشان داد كه آمونیاك را می توان از واكنش قلیای روی نمكهای آمونیاك بدست آورد. قبل از جنگ جهانی اول آمونیاك از طریق تقطیر گاز های زغال سنگ بدست می آمد .نیاز به كود های شیمیایی ازت دار جهت بخش كشاورزی و اسید نیتریك و تركیبات نیتروژنه بعنوان پایه مواد منفجره و بوجود آمودن تكنولوژی حفاری و استخراج و انتقال گاز ،دانشمندان را به استفاده از تركیبات نفت و گاز و ریفرمینگ این تركیبات جهت بدست آوردن هیدروژن ترغیب كرد. با راه اندازی واحد های تولید آمونیاك در كشورهای مختلف و ایجاد اولین واحد تولید آمونیاك ایران در شیراز ( سال 1342 ) زمینه را برای توسعه بخش های مختلف صنعتی و كشاورزی فراهم كرد و اكنون به بازار بزرگی در تجارت جهانی تبدیل شده است . مصرف عمده آمونیاك در بخش تهیه كود های شیمیایی بوده كه حدود 60 درصد تولید جهانی آمونیاك (حدود 165 میلیون تن در سال 2011 ) را به خود اختصاص داده و 40 درصد باقیمانده در بخش های صنعتی و تهیه مواد دیگر استفاده می شود . آمونیاك به شكل گاز و مایع وجود داشته و گاز آمونیاك از هوا سبكتر ،بی رنگ ، بسیار تند و زننده ، اشك آور بوده و در تماس با مجاری تنفسی ایجاد تحریك و اختلال كرده و باعث صدمه به فرد می گردد. مایع آمونیاك بی رنگ بوده و در تماس با پوست سوختگی شدید ایجاد می كند. در صورت فشردن گاز توسط كمپرسور و سرد كردن آمونیاك فشرده شده به مایع تبدیل و با گرم كردن مایع به گاز تبدیل می شود ...

تاریخ 4 میلیون ساله آمونیاک

آمونیاك (هیدروژن نیترید ، اندروس ،هیدروكسید اندروس آمونیوم )مهمترین تركیب هیدروژنی عنصر ازت میباشد كه تركیبات آن در طبیعت موجود بوده و همچنین از تجزیه مواد الی ایجاد می گردد .بر اساس نظریه های دانشمندان آمونیاك و تركیبی از گازهای متان ،آمونیاک ،ئیتروژن، بخار آب و دی اکسید کربن در4 میلیون سال قبل و زمان پیدایش زمین در اتمسفر وجود داشته و بطور طبیعی آمونیاك در متابولیسم اسید نوكلئیك و پروتئین جانداران وجود دارد.در ادرار انسان و اكثر موجودات خشكی به مقدار كمی اوره وجود دارد كه حاصل فعل و انفعالات شیمیایی بدن و تبدیل آمونیاك به اوره و دفع آن از طریق كلیه و ادرار می باشد اما موجودات ابزی مانند ماهی ها آمونیاك موجود در بدن خود را مستقیما دفع می كنند . سنگ آمونیوم كلراید ( نشادر ) در نقاط مختلف جهان وجود دارد و در گذشته رومی های باستان سنگ آمونیوم كلراید را از مكانی به نام پرستشگاه ژوپیتر یا همان لیبی جدید جمع آوری واز آن در داد و ستد استفاده می كردند. آمونیاك به شكل نمك آمونیاك نخستین بار توسط شیمیدان مسلمان جابرابن حیان در قرن 8 شناخته شد. در قرن 15 فردی بنام Basilius Valentinus نشان داد كه آمونیاك را می توان از واكنش قلیای روی نمكهای آمونیاك بدست آورد. قبل از جنگ جهانی اول آمونیاك از طریق تقطیر گاز های زغال سنگ بدست می آمد .نیاز به كود های شیمیایی ازت دار جهت بخش كشاورزی و اسید نیتریك و تركیبات نیتروژنه بعنوان پایه مواد منفجره و بوجود آمودن تكنولوژی حفاری و استخراج و انتقال گاز ،دانشمندان را به استفاده از تركیبات نفت و گاز و ریفرمینگ این تركیبات جهت بدست آوردن هیدروژن ترغیب كرد.با راه اندازی واحد های تولید آمونیاك در كشورهای مختلف و ایجاد اولین واحد تولید آمونیاك ایران در شیراز ( سال 1342 ) زمینه را برای توسعه بخش های مختلف صنعتی و كشاورزی فراهم كرد و اكنون به بازار بزرگی در تجارت جهانی تبدیل شده است . مصرف عمده آمونیاك در بخش تهیه كود های شیمیایی بوده كه حدود 60 درصد تولید جهانی آمونیاك (حدود 165 میلیون تن در سال 2011 ) را به خود اختصاص داده و 40 درصد باقیمانده در بخش های صنعتی و تهیه مواد دیگر استفاده می شود .آمونیاك به شكل گاز و مایع وجود داشته و گاز آمونیاك از هوا سبكتر ،بی رنگ ، بسیار تند و زننده ، اشك آور بوده و در تماس با مجاری تنفسی ایجاد تحریك و اختلال كرده و باعث صدمه به فرد می گردد. مایع آمونیاك بی رنگ بوده و در تماس با پوست سوختگی شدید ایجاد می كند. در صورت فشردن گاز توسط كمپرسور و سرد كردن آمونیاك فشرده شده به مایع تبدیل و با گرم كردن مایع به گاز تبدیل می شود .از همین اصل برای سیستم های خنك كننده و چیلر ...

پشم شیشه،تولید پشم شیشه،خطرات پشم شیشه

پشم شیشه از جمله عایق های گرم بوده و ساختار الیافی و فیبری دارد. پشم شیشه معمولا از شیشه بازیافتی به همراه مقدار ماسه معمولی و رزین مخصوص ساخته می شود و مقاومت حرارتی بسیار خوبی از خود نشان می دهد. به دلیل ساختار بسیار مشابه پشم شیشه با پشم سنگ، استاندارد ASTM، در بسیاری از موارد، استاندارد مشترکی برای هر دو عایق های پشم سنگ و پشم شیشه درنطر گرفته و به طور خلاصه به آنها پشم های معدنی (Mineral Wool) می گوید. پشم شیشه در اقطاع مختلف از جمله لوله ای، فله ای، پتویی و لحافی در بازار عرضه می شود و یکی از پرکابردترین انواع عایق های گرم محسوب می شود. پشم شیشه نیز، مانند پشم سنگ، ساختار الیافی و فیبری دارد که هوا درون خود حبس کرده و خاصیت ارتجاعی به آن می دهد. این ساختار، باعث می شود که پشم شیشه خواص آکوستیک خوبی از خود نشان دهد و می توان از پشم شیشه به عنوان عایق صوتی نیز استفاده کرد. مشخصه فیزیکی توضیح واحد استاندارد ساختار الیافی و فیبری - - رنگ زرد تیره – زرد کروماتیکی - - بو بی بو - ASTM E679 چگالی 10 ̴ 100 [Kg/m3] ASTM D1622 انعطاف پذیری انعطاف پذیر - ASTM C209 استحکام فشاری بستگی به چگالی دارد Pa – [N/m2] ASTM C 165 – C1621 محدوده دمای کاری [-100] ̴ [+450] [0C] ASTM D3517 ضریب نفوذ رطوبت N/A Perm ASTM E96 ضریب جذب رطوبت N/A % W/W ASTM E96 ضریب انتقال حرارت در 240C 0.032 [W/m.0C] ASTM C518 – ASTM C335 ضریب انتقال حرارت در 1000C 0.044 [W/m.0C] ASTM C518 – ASTM C335 مقاومت در مقابل UV خوب - ASTM D1171 انتشار اشتعال سطحی Class 1 - ASTM E84 - BS 476 Part 7 مقاومت شیمیایی خوب - - مانند هر ماده دیگری در طبیعت، ضریب انتقال حرارت پشم شیشه نیز با افزایش دما افزایش یافته و از مقاومت حرارتی آن کاسته می شود. نمودار زیر نرخ تغیرات ضریب انتقال حرارت پشم شیشه را با افزایش دما نشان می دهد. توجه شود که واحد ضریب انتقال حرارت BtU است. کاربری پشم شیشه- عایق گرم، مناسب برای عایق کاری خطوط لوله گرم، تانک ها و مخازن، دیگ های بخار، سیستم های سرمایش و گرمایش- مناسب برای عایق کاری های حجیم- استفاده در کانال های هوای از پیش عایق شده- کاربری های مختلف صنعتی و ساختمانی- استفاده در ساندویچ پنل مزایای پشم شیشه- چگالی های متنوع - سبک- نصب آسان- مقاوم در مقابل آتش سوزی و ضریب انتشار دود و آتش بسیار کم- ساختار الیافی پشم شیشه، مانند پشم سنگ، خواص عایق آکوستیک خوبی به این نوع عایق ها می دهد و می توان از پشم شیشه به عنوان عایق صوتی نیز در ساختمان ها استفاده کرد. معایب پشم شیشه- ساختار فیبری و متخلل این گونه از عایق ها، در مقابل رطوبت و نفوذ بخار و آب، مقاومت کمی از خود نشان می دهد و خاصیت عایق بودن آن نیز ...